執筆者:tebikiサポートチーム

製造/物流/サービス/小売業など、数々の現場で動画教育システムを導入してきたノウハウをご提供します。

かんたん動画マニュアル作成ツール「tebiki現場教育」を展開するtebikiサポートチームです。

手順書通りに作業がなされない問題の根源は、多くの場合、作業者個人だけにあるわけではありません。現場にはもっと根深い原因が潜んでいるのです。

そこで本記事では、手順書通りにできない現場作業員がどうしても絶えない現場の根本原因を紐解きつつ、作業ルールを守らせるための抜本的な方法を解説します。

本記事には書き切れなかった情報も含め、作業手順を遵守させるための仕組み作りについて先んじて知りたい方は、資料「“手順書通りにできない”から卒業 作業ルールを守らせる効果的な方法(pdf)」をご覧ください。作業不遵守が改善された現場事例も含め、現場を改善するためのヒントが凝縮されています。

>>>「“手順書通りにできない”から卒業 作業ルールを守らせる効果的な方法(pdf)」を読んでみる

目次

- 1. 手順書通りにできない現場に潜む「4つ」の根本原因

1-1. 根本原因①:手順書そのものが「使えない」「使われない」状態になっている

1-2. 根本原因②:手順を「確実に習得させる」教育・訓練ができていない

1-3. 根本原因③:「なぜ、その手順が必要なのか」目的・意義が共有・浸透していない

1-4. 根本原因④:手順遵守を促す「仕組み」と「文化」が醸成されていない

2. 作業手順や作業ルールを守らせる4つの打ち手

2-1. 打ち手①「使われない手順書」を「誰もが活用する手順書」に変える(根本原因①の対策)

2-2. 打ち手②:「教えたつもり」を防ぐ!確実に習得させる教育・訓練の仕組み化(根本原因②の対策)

2-3. 打ち手③:「やらされ感」をなくす!目的・意義を浸透させるコミュニケーション術

2-4. 打ち手④:「守って当たり前」を作る!手順遵守を促す仕組みと文化の醸成

3. 手順や作業ルールの遵守意識を高めるには、手順書の動画化が有効

4. 「tebiki」なら手順通りの作業を誰でも実行できる仕組みが作れる

5. tebikiの動画マニュアルでの作業標準化成功事例

5-1. 新日本工機株式会社

5-2. 大同工業株式会社

5-3. 株式会社神戸製鋼所

6. まとめ

手順書通りにできない現場に潜む「4つ」の根本原因

弊社がこれまで見聞きした「手順書通りに作業がなされない現場の問題や原因」をここから解説します。多くの場合、手順書通りにできない現場には以下4つの根本原因が潜んでいます。

- 手順書そのものが「使えない」「使われない」状態になっている

- 手順を「確実に習得させる」教育・訓練ができていない

- 「なぜ、その手順が必要なのか」目的・意義が共有・浸透していない

- 手順遵守を促す「仕組み」と「文化」が醸成されていない

重要なのは、なぜ上記のような原因が発生するのか、です。その要因を紐解くと、全部で「9つ」存在します。そこでここからは、それぞれの課題が発生する要因を解説するので、あなたの現場にも同様の課題が見られないか、今一度、確認してみてください。

根本原因①:手順書そのものが「使えない」「使われない」状態になっている

手順書通りにできない根本的な原因の1つに「手順書の形骸化」があります。現場で「使えない」「使われない」ものになってしまっていることから、標準作業がなされない問題を招くのです。

ではなぜ、「手順書が使われない状態」が生み出されるのでしょうか?具体的な要因を見ていきましょう。

ちなみに、現場で活用される手順書の作り方には、一定のコツが要ります。そのポイントが凝縮された資料「カンコツが伝わる! 『現場で使われる』作業手順書のポイント(pdf)」をご覧いただくと、現場で使われる手順書整備のヒントが得られるはずです。

>>カンコツが伝わる! 『現場で使われる』作業手順書のポイント(pdf)を見てみる

考えられる理由その1:手順書の作成や更新をする時間が取れないから

手順書整備の重要性はわかっていながらも、本来費やすべき業務が膨大なあまり、どうしても手順書整備に時間を割けないという現場はとても多いです。特に、多品種少量生産が主流となっている現場では、マニュアル化しなければならない作業や業務の種類も必然的に多く、いくら時間があっても足りません。

例えば製造業の「アサヒ飲料株式会社」も同様の課題を抱えていました。

手順書にする作業内容によって異なりますが、1つの作業につき手順書を作るのには3時間…10時間…人によってはこだわって作っているケースもあるので、もっとかかっていたかもしれません。この時間はあくまでも、特定の工程における一作業の手順書作成に要する時間なので、完全に1つ の工程の手順書を整備するとなると数日単位で時間が必要となり、作成者の大きな負担となっていました。

同社は手順書の作成工数を削減する方法を模索し、撮影するだけで手順書が作られる「動画マニュアル」の導入を実施。最終的に手順書整備の時間を大幅に削減しました。

手順書の作成工数を減らす手段として、特に製造業では動画マニュアルの導入が近年少しずつ増えています。詳しくは、「製造業における動画マニュアル活用事例集(pdf)」をご覧ください。記事では紹介していない、製造業における動画マニュアルの活用イメージや事例がまとめられています。

>>>「製造業における動画マニュアル活用事例集(pdf)」を見てみる

考えられる理由その2:現状の業務内容と手順書の内容が乖離しているから

手順書の内容が古く、実際の作業手順、使用している設備や材料と異なっている状態です。これでは、作業者は手順書を信頼できず、「どうせ現状と違うから」と見るのをやめてしまいます。

結果として、自己流の作業や、人から又聞きした不確かな情報に基づいて作業を進めることになり、品質のバラつきや思わぬミス、事故に繋がるリスクが高まります。定期的な見直しと更新が不可欠です。

「どうせ現状と違うから」と信頼されない手順書が原因で「手順書通りにできない」という問題から卒業し、作業ルールを守らせるための効果的な方法がこちらです。

>>“手順書通りにできない”から卒業 作業ルールを守らせる効果的な方法を見てみる

考えられる理由その3:手順書が難解で視認性も低いから

専門用語が多用されていたり、文章ばかりで図や写真が少なく直感的に分かりにくかったりする手順書です。「読んでも分からない」「読むのが面倒」と感じる手順書は、特に新人や外国人作業員にとっては大きな壁となり、手順を確認する習慣が根付きません。

例えば工作機械メーカーの「新日本工機株式会社」でも以前、同様の課題がありました。

紙でマニュアルを作っても、文字ベースの情報は理解されにくく、作業者によって解釈が異なり、作業のバラつきが発生していました。

※同社の詳細な課題と、そこから改善に向かった事例は以下の記事で紹介しています。

▼インタビュー記事▼

人が育つ環境づくりとして動画マニュアルtebikiを活用。技術の蓄積と作業品質の安定を実現。

誰が見てもすぐに理解できる、シンプルで視覚的な表現(例:現場作業に特化した動画マニュアル)を心がける必要があります。

根本原因②:手順を「確実に習得させる」教育・訓練ができていない

手順書通りに作業がなされない現場のよくある原因として、2つ目が「教育がうまく機能していない」点です。手順書が存在しても、それを作業者が確実に理解し、実践できるようになるための教育・訓練プロセス自体に問題があるケースです。

OJT任せになっていたり、教え方が標準化されていなかったりすると、手順は正しく身につきません。

では教育がうまくいかない現場にはどのような要因があるのでしょうか?具体的な理由を見ていきましょう。

考えられる理由その1:指導者によって教える内容や質がバラバラだから

OJTを担当する先輩や上司によって、教える内容や重点、細かさが異なっている状態です。これにより、作業者は誰から教わるかによって異なる(時には間違った)やり方を身につけてしまい、標準化された手順からの逸脱が起こりやすくなります。

また、「人によって言うことが違う」状況は、作業者の混乱を招き、手順書や標準への信頼性を損ないます。

もし、教育指導者によるバラつきや暗黙知の伝承に課題を感じている場合、標準化のヒントがまとめられた資料「“伝わらない”“属人化している”カンコツ作業を標準化する最適解(pdf)」が役立ちます。実践的な手法が知りたい方は、以下をクリックして、資料をダウンロードしてみてください。

>>カンコツが伝わる! 『現場で使われる』作業手順書のポイント(pdf)を見てみる

考えられる理由その2:一方的に教えるだけで理解度を確認していないから

手順書を読ませたり、口頭で説明したりするだけで、作業者が本当に理解したかどうかの確認(質問、テスト、実演など)や、実践に対する適切なフィードバックが不十分な状態です。

「教えたつもり」と「理解・習得した」の間には大きなギャップがあることが多く、理解不足のまま作業を続けることで、手順逸脱やミスが発生します。

「教えたつもり」のギャップを埋めるための確認やフィードバックこそOJT担当者の大きな負担であり、その負担を激減させるOJT教育の新常識を解説します。

>>OJT担当者の負担が激減する、OJT教育の新常識とは?を見てみる

考えられる理由その3:「見て覚えろ」式の非効率な指導に頼っているから

作業のコツや勘所といった言語化しにくい部分(暗黙知)を、「見て盗め」「やって覚えろ」という形で、指導者の経験や感覚に頼って教えている状態です。これでは習得までに時間がかかり、指導者による差も大きく、そもそも正しく伝わらないリスクもあります。

例えば製造業の「大同工業株式会社」でも、このような属人化の課題に直面していました。

基本的な内容は文書マニュアルに記載されていますが、実際に実務をおこなう時のちょっとしたコツやポイントは言語化しにくく、動作を見せて伝え、その実務を通じて担当者が会得するしかなく、しかも担当者によってコツやポイントに差があり、それゆえ業務手順も異なるという”我流化”(業務品質のバラつき)が起こっていました。

※同社の詳細な課題と、そこから改善に向かった事例については以下の記事で紹介しています。

▼インタビュー記事▼

製造業の技術部門の業務を動画で標準化。教育工数を8割削減し、業務の効率化・最適化も実現。

暗黙知を可能な限り形式知化(言語化・可視化)し、誰にでも効率的に伝達する工夫が必要です。ちなみに大同工業株式会社は、暗黙知を文字通り「見える化」するために、複雑な作業手順を動画におさめ、教育に活用しました。特に製造業では、技術を見える化するために動画マニュアルを導入する現場が近年少しずつ増えています。

詳しくは、「製造業における動画マニュアル活用事例集(pdf)」をご覧ください。記事では紹介していない、製造業における動画マニュアルの活用イメージや事例がまとめられています。

>>>「製造業における動画マニュアル活用事例集(pdf)」を見てみる

根本原因③:「なぜ、その手順が必要なのか」目的・意義が共有・浸透していない

作業手順のひとつひとつには目的や理由がありますが、それが作業者に十分に伝わらず、「ただの決まり事」と認識されている状態も、手順不順守を引き起こします。目的への理解や納得感がなければ、手順を守る意味を見出せず、遵守への自発的な意欲は生まれません。

「ただの決まり事」と認識させず、手順の意味を理解させてルールを守らせるための効果的な方法を学び、「手順書通りにできない」から卒業しましょう。

>>“手順書通りにできない”から卒業 作業ルールを守らせる効果的な方法を見てみる

この原因を生み出している具体的な要因(理由)は以下のとおりです。

考えられる理由:手順を守らなかった場合のリスクが理解されていないから

その手順が定められた理由や、守らなかった場合にどのようなリスク(品質不良、顧客クレーム、事故など)があるのか、といった背景情報が作業者に伝えられていない状態です。目的が分からない作業は「やらされ仕事」になりがちで、「少しくらい省略しても大丈夫だろう」という安易な自己判断を招きやすくなります。

正しい作業手順が定められている背景を理解することで、作業への責任感が生まれ、品質や安全といった共通の目的に対する当事者意識が高まります。

※手順不遵守が引き起こす「品質問題」への対策に関心がある方は、「手順不遵守に起因する品質不良対策の考え方と対策(pdf)」をご参照ください。

根本原因④:手順遵守を促す「仕組み」と「文化」が醸成されていない

手順書の整備がうまくいっても、「手順が守られる仕組みや文化」がなければ、作業者はなかなか標準作業を全うしません。ルールがあっても、それを支えるチェック体制や評価制度、そして「守るのが当たり前」という組織風土がなければ、ルールは形骸化へと向かうでしょう。

では、手順順守が促されない仕組みや文化は何によって引き起こされているのでしょうか?

※手順書やマニュアルが形骸化し、現場で活かされていない状況を改善したい方は、「「作って終わり」にしない!現場で本当に活きるマニュアル整備の教科書(pdf)」が参考になると思います。以下をクリックして、ダウンロードしてみてください。

>>「作って終わり」にしない!現場で本当に活きるマニュアル整備の教科書(pdf)を見てみる

考えられる理由その1:手順を守っているかチェックされず、フィードバックもないから

作業者が手順通りに作業しているかどうかのチェックが定期的・効果的に行われておらず、手順から逸脱した場合でも、それに対する指摘や指導(フィードバック)がない状態です。

「誰も見ていない」「注意されない」という状況は、手順を守らない行動を助長し、それが常態化する原因となります。適切な頻度と方法でのチェックと、建設的なフィードバックが必要です。

考えられる理由その2:手順を守らなくても黙認・容認される雰囲気があるから

手順を省略したり、自己流で作業したりすることが、現場で暗黙のうちに許されている、あるいは「その方が早い」「仕事ができる」と誤解されてしまうような雰囲気がある状態です。

「その方が早い」という誤解から生まれる繰り返しの「不安全行動」を、行動科学に基づいたアプローチで根本から防ぐ方法を、チェックリスト付きで解説します。

>>繰り返される不安全行動 行動科学から編み出す決定的防止網を見てみる

特に、ベテランや声の大きい作業員の自己流が黙認されていると、他の作業員もそれに倣い、手順の形骸化が一気に進みます。 「ルールはルール」として例外を認めず、標準手順を守ることの重要性を組織全体で共有する姿勢が求められます。

作業手順や作業ルールを守らせる4つの打ち手

ここまで、手順書通りに作業が進まない現場に潜む「4つの根本原因」と、それを引き起こす「9つの理由」を明らかにしました。重要なのは、これらの原因に対して「具体的に何をすべきか」です。

そこでここからは、特定された4つの根本原因それぞれに対応する具体的な「打ち手」を4つご紹介します。精神論や一般論ではなく、明日から現場で取り組み始められる実践的な内容に絞って解説しますので、ぜひ自社の状況に当てはめて読み進めてみてください。

打ち手①「使われない手順書」を「誰もが活用する手順書」に変える(根本原因①の対策)

根本原因①「手順書そのものが『使えない』『使われない』状態になっている」への対策です。形骸化した手順書を、誰もが参照し、作業の拠り所となる「生きた手順」へと変革するためのポイントや方法を解説します。

形骸化した手順書を「生きた手順」へと変える、「作って終わり」にしないためのマニュアル整備の教科書が、以下の資料です。

>>「作って終わり」にしない! 現場で本当に活きるマニュアル整備の教科書を見てみる

ポイント1:現場の「声」と「知恵」を反映させる更新プロセスを確立する

手順書が現場の実態と乖離する最大の理由は、更新プロセスが機能していない、あるいは現場不在で進められている点にあります。「誰が、いつ、どのように」手順書を見直し、更新するのか、明確なルールを定めましょう。

| 「誰が」 | 各工程のリーダーや熟練作業者など、現場を最もよく知る人物を担当者として巻き込みます。改訂の最終承認者を明確にすることも重要です。 |

| 「いつ」 | 定期的な見直し(例:半期に一度)に加え、工程変更、設備導入、ヒヤリハット発生時など、随時見直す条件を設定します。 |

| 「どのように」 | 現場からの改善提案やヒアリングで得た「やりにくい点」「分かりにくい点」「改善案」を収集・反映する仕組みを作ります。QCサークル活動などと連携するのも有効です。版数管理を徹底し、旧版が現場に残らないようにすることも忘れてはいけません。 |

ポイント2:手順書が「一目でわかる」可視化を徹底し、直感的な理解を促す

文字ばかりの難解な手順書は、読む気を失わせ、誤解を生む元凶です。「誰が読んでも、一目で、正しく理解できる」ことを目指し、徹底的に可視化しましょう。

| 図解・写真の活用 | 部品の名称や向き、工具の使い方、操作パネルのボタン位置などは、写真やシンプルな図解で示すのが効果的です。Before/Afterを示す、NG例を明示するなど、視覚的な対比も有効です。 |

| 動画の活用 | 連続した動作、力加減、スピード、作業のコツといった「動き」や「感覚」を伝えるには、動画が圧倒的に優れています。「見て覚えろ」と言われてきた暗黙知を、動画なら分かりやすく形式知化できます。 |

| 非言語マニュアルの整備 | 外国人が多い現場では、母国語に対応したマニュアルを都度整備するのは現実的ではありません。「文字の説明がなくともある程度伝わる手順書整備」のために、絵や映像、動画を駆使しましょう。 |

特に「動画」は、あらゆる現場で手順書を可視化しています。例えば製造業の「日本クロージャー株式会社」は以前、手順書をエクセルで管理していましたが、動画を導入したところ大幅に工数が削減されました。

エクセルを使ってたときは、写真撮影→USB→パソコン→エクセル→編集→メール→見るのを待つ→電話もしながらサポートする、みたいな流れでした…。言葉だけだと伝わらない。なので電話もします。スムーズにいっても1時間はかかりますね。伝わり方も完全ではないです。動画だと目で見て理解が高まる。理解度が全然違う。

動画マニュアルによって手順書の作成工数を削減し、教育を効率化するための具体的な推進方法は、資料「「使われないマニュアル」は卒業!動画マニュアルで実現した現場の効率化(pdf)」で詳しく解説されています。少しでも動画に興味がある方は、本資料を参考に動画の導入イメージを膨らませてみてください。

>>「使われないマニュアル」は卒業!動画マニュアルで実現した現場の効率化を見てみる

ポイント3:作成・更新の「時間」を生み出す工夫で、継続可能な仕組みにする

「時間がないから手順書を整備できない」という声をよく聞きます。こうした場合は、いかに手順書整備の時間を効率化できるかが鍵を握ります。そのための代表的な手段としては以下が挙げられます。

| テンプレート化 | 手順書のフォーマットや構成を標準化し、誰でも効率的に作成できるようにします。記載すべき項目を明確にしたテンプレートがあれば、作成時間の短縮に繋がります。 |

| 専用ツールの活用 | 手順書の作成・管理を効率化するツールを導入します。マニュアル作成ツールは基本的に現場が扱いやすいよう設計されているので、ツールに頼るというのは1つの有効手段です。 |

| 現場での分担 | 全てを管理部門や担当者が抱え込むのではなく、現場の各チームや作業者自身が、担当工程の手順書作成・更新に関与する体制を検討します。改善提案とセットで手順書案を作成してもらうなど、ボトムアップでの取り組みも有効です。 |

基本的には「ツール」を活用してできるだけ効率化し、本業の時間をできるだけ確保する動きが良いとされています。

マニュアル作成ツールは、なるべく現場作業に特化したものを選びましょう。例えば製造業に特化した動画マニュアル「tebiki現場教育」は、現場作業員がスマホで撮影し、手軽に編集できます。作業内容によっては10分程度でマニュアルが作成できるので、効率よく手順書を作成したい現場の作業員に非常に使われるツールとなっています。

動画マニュアルの例として、製造業の児玉化学工業株式会社が実際に撮影・編集を手掛けた作業手順書の動画マニュアルを、一部ご紹介します。

▼ヤスリでバリをとる動画マニュアル(音量にご注意ください)▼

※「tebiki」で約10分で作成されました

他の動画マニュアルのサンプルも参考にしてみたい方は、「実際に業務で使われている動画マニュアルのサンプル集」もあわせてご覧ください。実在する企業が実際に作成した動画マニュアルのサンプルのみ掲載しているので、活用イメージが湧く資料になっています。

>>>「実際に業務で使われている動画マニュアルのサンプル集」を見てみる

打ち手②:「教えたつもり」を防ぐ!確実に習得させる教育・訓練の仕組み化(根本原因②の対策)

根本原因②「教育・訓練ができていない」への対策です。手順書を整備しても、それが作業者に確実に伝わり、「定着」してはじめて教育が成功したと言えます。

そこでここでは、教育の質を高め、手順を確実に習得させるための教育・訓練の仕組み化について解説します。

ポイント1:OJTの標準化とトレーナー育成で「教え方のバラつき」をなくす

OJTは有効な教育手法ですが、担当者任せにすると、教える内容や質にバラつきが生じ、手順不遵守の原因となります。OJT自体を標準化し、トレーナーを育成することが重要です。

| 指導内容の明確化 | 「何を(知識・スキル項目)」「どの順番で」「どのレベルまで」教えるのかを明確にした指導マニュアルやチェックリストを作成します。これは新人だけでなく、多能工化のための教育にも有効です。 |

| スキルマップの活用 | 誰がどの作業をどのレベルまで習得しているかを「見える化」するスキルマップを作成・活用します。これにより、個々のレベルに応じた計画的なOJT実施や、教育の進捗管理が可能になります。 |

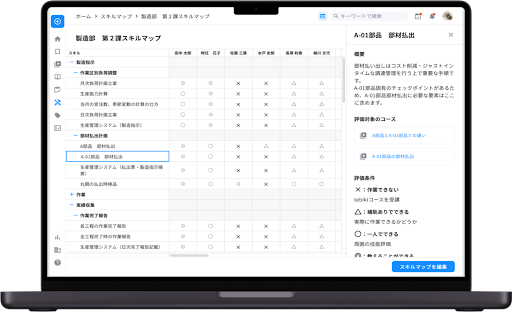

特に、従業員一人ひとりの保有スキルや経験を一覧化した「スキルマップ」は現場教育に重要なものになります。個々人のスキル習得状況が分かるだけでなく、最適な人員配置・人員計画にも寄与するからです。

とはいえ、スキルマップの運用が続かず形骸化している製造現場は少なくありません。紙による管理が煩雑で、気が付けば最新状態に更新されていないというケースが多いです。そこで推奨したいのが、「クラウド型スキルマップ」の導入です。

例えば、製造現場に特化したクラウド型スキルマップ「tebiki現場教育」では、下図のように「従業員ごとのスキル習得状況」を可視化します。

【「動画マニュアルが紐づくクラウド型スキルマップ - tebiki現場教育」より抜粋】

tebiki現場教育の詳細機能や活用事例について詳しく知りたい方は、以下のPDF資料もあわせてご覧いただくと、tebikiを現場でどのように活用できるのかが具体的にイメージできます。

>>>PDF資料「動画マニュアルが紐づくクラウド型スキルマップ『tebiki現場教育』」を見てみる

ポイント2:効果的な「訓練」と「評価」で「わかる」を「できる」に変える

知識をインプットするだけでは不十分。「わかる」を「できる」に変えるには、反復訓練と適切な評価(フィードバック)が不可欠です。

- 反復学習の機会: 作業手順の定着を促すために、手順書や教材を繰り返し読む時間を設けます。特に重要な手順やミスの許されない作業については定期的なテストを実施しましょう。

- 理解度・習熟度の確認: 「説明できたか」「やって見せられたか」だけでなく、「実際に一人で、手順通りに、安全に、設定された時間・品質基準内でできるか」を客観的に評価します。筆記テスト、口頭試問、実技テストなどを組み合わせ、多角的に評価しましょう。

- 具体的なフィードバック: 評価結果に基づき、「何ができていて、何ができていないのか」「どうすれば改善できるのか」を具体的にフィードバックします。できたことはしっかり褒め、できていない点は改善策を共に考える姿勢が、学習意欲を高めます。

反復学習の機会を設けるのに相性が良いのも「動画」です。動画は流し見ができる、かつスマホがあればどこでも閲覧できるため、紙の手順書に比べて学習効率が良いとされています。製造業の「トーヨーケム株式会社」も、動画マニュアルと学習の相乗効果を実感しています。

新入社員からは自立的な学習が出来るという声であったり、ベテラン社員からは、業務の振り返りが楽になったという声を聞きます。業務を振り返ろうとすると、その業務に必要な測定器具やサンプルなどを準備しなくてはならないのですが、動画ならそういった準備は必要なく、動画を見返すだけで業務の振り返りができます。

特に製造業では動画マニュアルの導入が近年少しずつ増えています。詳しくは、「製造業における動画マニュアル活用事例集(pdf)」をご覧ください。記事では紹介していない、製造業における動画マニュアルの活用イメージや事例がまとめられています。

>>>「製造業における動画マニュアル活用事例集(pdf)」を見てみる

ポイント3:「見て覚えろ」からの脱却:暗黙知を形式知化するコツ

ベテランの持つ「コツ」や「カン」といった暗黙知は、品質や効率に直結する重要な要素ですが、「見て覚えろ」では伝承が困難です。可能な限り形式知(見える形)に変換し、共有する努力が必要です。

- 暗黙知の抽出: ベテラン作業員にヒアリングを行い、「なぜそうするのか?」「他のやり方と何が違うのか?」「どんな点に注意しているのか?」を深掘りします。作業をビデオ撮影し、一緒に見ながら解説してもらうのも効果的です。

- 言語化・可視化: 抽出した暗黙知を、具体的な言葉、図、写真、映像等を用いて表現します。「感覚的な表現(例:『いい感じに』『サッと』)」を避け、「〇〇になったら」「〇秒保持する」「〇〇の音がしたら」のように、具体的な動作や判断基準に落とし込みます。

- 共有と更新: 形式知化した手順(特に動画マニュアル)は、誰もがアクセスしやすい場所に保管・共有します。そして、それが本当に有効か、改善点はないかを現場で常に検証し、必要に応じて更新していくことが重要です。

しかし、暗黙知の言語化は難易度が非常に高いです。なので「動画」のような、作業手順をそのまま映像に落とし込み、言語化せずともマニュアル化できる手段を用いれば、比較的手軽に形式知化できます。

「見て覚えろ」から脱却し、「伝わらない」「属人化している」カンコツ作業を標準化するための最適解を、以下の資料でご紹介します。

>>“伝わらない”“属人化している” カンコツ作業を 標準化する最適解を見てみる

例えば、製造業の「大同工業株式会社」では、言語化しにくいコツやポイントが指導者によって異なり、”我流化”が進んでしまう課題がありました。

基本的な内容は文書マニュアルに記載されていますが、実際に実務をおこなう時のちょっとしたコツやポイントは言語化しにくく、動作を見せて伝え、その実務を通じて担当者が会得するしかなく、しかも担当者によってコツやポイントに差があり、それゆえ業務手順も異なるという”我流化”(業務品質のバラつき)が起こっていました。

同社はこの課題に対し、動画マニュアルを活用して暗黙知の形式知化と標準化に成功しています。

※同社の詳細な課題と、そこから改善に向かった事例については以下の記事で紹介しています。

▼インタビュー記事▼

製造業の技術部門の業務を動画で標準化。教育工数を8割削減し、業務の効率化・最適化も実現。

打ち手③:「やらされ感」をなくす!目的・意義を浸透させるコミュニケーション術

根本原因③「目的・意義が共有・浸透していない」への対策です。「なぜこの手順が必要なのか?」を作業者が理解・納得していなければ、手順は「守らされる」ものになり、形骸化します。ここでは、手順遵守への自発的な意欲を引き出すためのコミュニケーション術を解説します。

ポイント:手順の背景にある「なぜ?」を具体的に、繰り返し伝える

「決まりだから」ではなく、「なぜ」その手順が必要なのか、背景にある理由(ストーリー)を具体的に伝えましょう。

| 5W1Hで説明 | いつ(When)、どこで(Where)、誰が(Who)、何を(What)、なぜ(Why)、どのように(How)その手順を行う必要があるのかを明確に説明します。特に「なぜ(Why)」の部分、つまり目的(品質確保、安全確保、効率向上、法令遵守など)を強調します。 |

| リスクの共有 | その手順を守らなかった場合に、どのような不具合、損失、事故に繋がる可能性があるのか、過去の失敗事例やヒヤリハット事例を交えながら具体的に説明します。「自分ごと」としてリスクを認識してもらうことが重要です。 |

| 繰り返し伝える場 | 朝礼、ミーティング、研修、掲示物、社内報など、あらゆる機会を通じて、繰り返し手順の目的と重要性を伝え続けます。一度だけでなく、定期的にリマインドすることが浸透の鍵です。 |

リスクの共有の例として、物流業の「ASKUL LOGIST株式会社」の取り組みがあげられます。同社は直近で発生した事故事例やヒヤリハット事例を映像で公開し、安全意識の向上に努めています。こうしたリスクの共有の場があるだけでも、正しい作業手順の重要性がより伝わるようになります。

打ち手④:「守って当たり前」を作る!手順遵守を促す仕組みと文化の醸成

根本原因④「仕組み・文化が醸成されていない」への対策です。手順を守ることが評価され、守らないことが許されないような「仕組み」と「文化」がなければ、手順遵守は定着しません。ここでは、ルール遵守を常態化させるための具体的なアプローチを解説します。 それでは、具体的なポイントを3つ紹介します。

※手順書やマニュアルが形骸化し、現場で活かされていない状況を改善したい方は、「「作って終わり」にしない!現場で本当に活きるマニュアル整備の教科書(pdf)」がおすすめです。以下をクリックして、ダウンロードしてみてください。

>>「作って終わり」にしない! 現場で本当に活きるマニュアル整備の教科書を見てみる

ポイント1:手順遵守状況の「見える化」と効果的なフィードバックを行う

「誰も見ていない」と思えば、人はルールから逸脱しやすくなるものです。手順遵守状況を客観的に把握し、「見られている」という意識を持たせるとともに、適切なフィードバックを行うことが重要です。

| 定期的なチェック | 管理者による現場巡回、作業観察、内部監査、あるいは作業者同士の相互チェックなど、手順遵守状況を定期的に確認する仕組みを導入します。チェックリストを活用し、客観的な視点で評価します。 |

| 建設的なフィードバック | 手順からの逸脱を発見した場合、感情的に叱責するのではなく、なぜ逸脱したのか理由を確認し(もしかしたら手順書や環境に問題があるかもしれません)、正しい手順とその目的を再確認させ、改善を促す建設的なフィードバックを行います。 |

| スキル認定や人事評価との連動 | 特定の作業手順をマスターし、常に正しく実践できる作業者に対して、スキル認定を行い、手当や昇格などに反映させる仕組みも有効です。目標を持ってスキルアップに取り組む意欲を引き出します。 |

>>「使われないマニュアル」は卒業!動画マニュアルで実現した現場の効率化を見てみる

ポイント2:手順逸脱を「許さない」毅然とした姿勢とルール運用を徹底する

「少しくらいなら」「あの人がやっているから」「忙しいから仕方ない」といった手順逸脱の黙認や容認は、組織全体の規律を緩ませ、手順形骸化の最大の原因となります。

| 例外を作らない | 安全や品質に関わる重要なルールについては、いかなる理由があっても例外を認めないという毅然とした姿勢を組織全体で共有します。ベテランやエースであっても、ルール違反は許されないことを明確にします。 |

| 「なぜなぜ分析」の活用 | 手順逸脱が発生した場合、「作業者が悪い」で終わらせず、「なぜ逸脱したのか(なぜ逸脱せざるを得なかったのか)」を深掘りする「なぜなぜ分析」を行い、根本原因(手順書の問題、教育の問題、環境の問題など)を特定し、再発防止策を講じます。 |

| ヒヤリハット報告の奨励 | 重大な事故に繋がる可能性のあるヒヤリハットや手順逸脱の情報を、報告者が不利益を被ることなくオープンに報告できる仕組み(心理的安全性)を構築します。報告された情報は、個人を罰するためではなく、再発防止と改善のために活用します。 |

「少しくらいなら」という黙認の雰囲気が生む、繰り返しの「不安全行動」を、行動科学に基づいたアプローチで組織的に防ぐ方法をチェックリスト付きでご紹介します。

>>繰り返される不安全行動 行動科学から編み出す決定的防止網を見てみる

手順や作業ルールの遵守意識を高めるには、手順書の動画化が有効

作業手順書の内容を順守する意識を高めてもらうには、「作業手順書の動画化」がおすすめです。動画は以下のような特徴があるため、わかりやすい作業手順書を作成するのに最適と言えます。

- 聴覚情報も届けられるため、記憶に残りやすい

- 文章を読むのが苦手な人にも、手順やルールの目的を強く印象づけられる

- 内容変更を簡単に行える

動画は、「動くもの」を伝える手段として適しています。もしそういった業務内容が少しでも含まれるのであれば、動画で作業手順書を作ることをおすすめします。

動画マニュアルの教育効果をより詳しく知りたい方は、以下の資料も併せてご覧ください。

>>マンガでわかる!動画マニュアルで現場の教育をカンタンにする方法を見てみる

「tebiki」なら手順通りの作業を誰でも実行できる仕組みが作れる

作業手順書を動画化したいと考えても、「動画作成はスキルがないと難しい」と諦めてしまう方も少なくないでしょう。しかし、動画マニュアル作成ツールtebikiなら、操作画面がシンプルで誰でも動画マニュアルの作成が簡単に行えます。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

tebikiには、「簡単な動画作成」と「効果的な教育」を実現する以下の機能が搭載されています。

- 動画内の音声から自動で字幕が生成

- 動画字幕や文書マニュアルは、ボタン1つで100カ国語へ自動翻訳

- オフライン環境下での閲覧可能

- マニュアルの作成/保存数は無制限

- 安心のセキュリティ対策

- 習熟度やマニュアル閲覧時間の把握が可能 など

tebikiの機能や効果をより詳しく知りたい方は、以下の「3分で分かるtebiki」をご覧ください。

tebikiの動画マニュアルでの作業標準化成功事例

動画マニュアル作成ツールtebikiを導入し、手順書やマニュアルを動画化したことで、作業の標準化や品質の安定に成功した事例を3社ご紹介します。

より多くの企業事例を知りたい方は、以下の導入事例集も併せてご覧ください。 各社がどのような現場教育の悩みを抱えて、tebikiで解決してきたのかがわかりやすく1冊にまとまっています。

新日本工機株式会社

▼動画マニュアルtebiki活用事例動画:新日本工機株式会社▼

工作機械などの製造を行う新日本工機株式会社は、業務標準化ができていないという課題がありました。標準化を徹底すべく紙でマニュアルを作るも、文字ベースの情報は理解されにくく人によって理解が異なり、作業のバラつきが発生。海外拠点へのマニュアル共有にも、翻訳に膨大な手間がかかっていました。

そこで、tebikiを導入し、多岐にわたる業務を動画マニュアルに作り替えました。作成は簡単で、導入後1年間で1,500本以上の動画マニュアルを作成。視覚的にわかりやすくなり、理解のバラつきがなくなり、作業品質が安定しました。外国語への翻訳の手間はゼロになり、海外拠点でもリアルタイムでマニュアルを閲覧できる体制になっています。

次の記事で、新日本工機株式会社の事例を詳しくご覧ください。

▼関連記事▼

人が育つ環境づくりとして動画マニュアルtebikiを活用。技術の蓄積と作業品質の安定を実現

大同工業株式会社

バイクチェーンや自動車エンジン用チェーンなどを製造・販売している大同工業株式会社。独自の加工技術などを伝承し続けるために、OJT中心の教育を行うも、「言語化しにくいコツやポイントが指導者によって異なる」という教育内容のバラつきが発生していました。さらに、新人へ毎年同じ内容を指導している非効率さも課題に。

これらを解決するために、tebikiを導入してマニュアルを動画化。これまで文書マニュアルの作成に2時間以上かかっていたものが、1時間以下でできるようになりました。メンバー全員でマニュアル整備をしたことで、部内全体で標準化を行えて、ヒヤリハットやエラーも削減できたと実感しています。

大同工業株式会社のより詳しい導入効果は、以下のインタビュー記事をご覧ください。

▼関連記事▼

製造業の技術部門の業務を動画で標準化。教育工数を8割削減し、業務の効率化・最適化

株式会社神戸製鋼所

素材系事業、機械系事業、電力事業と3つの事業を展開する株式会社神戸製鋼所では、紙の作業手順書とOJTで教育を行っていました。しかし、教育内容にバラつきが生じて、作業者の習熟度に差が出てしまっていたそうです。

そこで、紙と動画を組み合わせた作業手順書の体制へ舵を切り、tebikiを導入。

OJTの前にtebikiを活用することで、教え方のバラツキがなくなり、手順間違いや理解不足が低減。指導者が近くにいない場合でも、自分で作業手順を確認でき、効率的な教育が実現しました。動画編集の簡単さ、安価な導入コスト・維持費、導入後のサポート体制の充実も、tebiki導入の決め手になったとお話くださいました。

「紙帳票を全てなくせない会社にもtebikiがおすすめ」と語る株式会社神戸製鋼所のインタビューは、以下の記事で詳しくご覧いただけます。

他にも幅広く、「業界別の事例とサンプル動画を見てみたい」という方は、以下の記事もあわせてご覧ください。

▼関連記事▼

【動画マニュアル事例集】業界別26社のサンプルを多数紹介

まとめ

作業手順書を守らないのは、作業手順書がわかりにくいため「守りたくても守れない」という状況も考えられます。作業手順書を見直すとともに、従業員に丁寧にヒアリングをして、現場改善を行いましょう。

わかりやすい作業手順書を作りたいなら、動画化もおすすめです。動画の作業手順書であれば視覚的に理解しやすく、作業の目的などが印象に残りやすくなります。動画マニュアル作成ツールtebikiでは、シンプルな操作画面ゆえに誰でも簡単に動画マニュアルの作成が可能です。デモンストレーションや無料トライアルで操作感や機能をじっくりと確認できますので、ぜひお気軽にお問い合わせください。

今すぐクラウド動画教育システムtebiki を使ってみたい方は、デモ・トライアル申し込みフォームからお試しください。